化肥厂装上“最强大脑”! 史丹利平原公司靠“数字神经”成全省标杆 | 德州云-德州晚报全媒体

在平原县史丹利化肥有限公司指挥中心,一块实时跳动的数字大屏正以0.1秒为单位刷新着生产动态:原料配比误差、包装线速度波动、智能叉车电量消耗在可视化地图上流淌。这家2024年斩获“山东省智能制造标杆企业”的老牌化肥厂,正用工业互联网AI技术编织覆盖全流程的“数字神经网络”,彻底颠覆传统化肥生产模式。

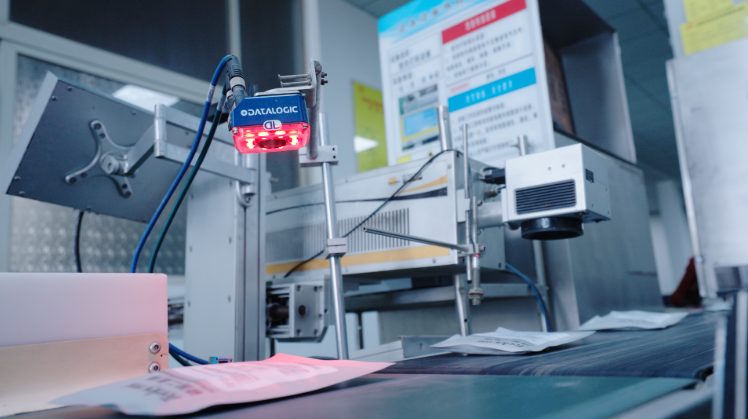

化肥也有“数字身份证”,扫码能查前世今生

在史丹利车间,每袋新下线的复合肥包装袋上都带着一个特殊的“数字身份证”——28位字符组成的二维码。用手机一扫,这袋肥料的“前世今生”一目了然。

更厉害的是,远在德州市质检院的区块链系统里,记录着它精确到分钟的生产档案:3月12日7:42分,第3号反应釜温度控制在187.3℃(误差±0.5℃);5月6日14:17分,由AGV叉车完成立体仓库第12排7层的精准入库……甚至连装车时的每一次称重波动都被边缘计算设备实时存证。

质量咋保障?史丹利有绝招!史丹利在关键工序部署了16套AI视觉设备以0.1mm精度筛查颗粒瑕疵,近红外光谱仪对每批次产品进行23项指标“体检”,数据直传山东省工业云平台形成不可篡改的质量档案。这套“从分子检测到码上溯源”体系,让史丹利在今年春耕旺季创下了零投诉的“硬核”纪录!

机器人顶替“大力士”,“三级跳”成就智能标杆

在史丹利成品仓库,6台激光导航的智能叉车正以1.2米/秒的速度灵活穿梭,它们跑得比人快,力气比人大,全靠5G专网接收调度指令,自动完成从抓取到货架定位的全流程操作。

“对比传统车间需要8名叉车工轮班作业,现在仅需2人监控系统,这正是机器替代率超过行业平均值42%的最直观体现。”史丹利公司负责人于恒胜介绍。“更具突破性的是,这些智能装备产生的运行数据正反向优化生产流程,通过分析叉车路径数据,仓库布局在去年调整后,物流周转效率提升35%。”

记者了解到,说起智能化改造,史丹利平原公司完成了一场漂亮的“三级跳”: 2021年,当同行还在讨论自动化流水线时,史丹利已将ERP管理系统与386台生产设备完成API级打通,形成“需求——排产——生产——物流”的闭环响应;;2022年引入视觉识别机器人+智能分拣线,单条生产线人力成本直降70%;到了2024年,更先进的“数字孪生”系统上线,实现了1.2亿条设备运行数据的实时采集,在虚拟空间中做到了生产流程的预演优化。2025年一季财报显示,仅采用这一项新技术,就使原料利用率提升了9.3个百分点。

平原模式”走向全省,家门口的工厂成了样板

当农业聚焦智慧种植时,化肥制造端的智能化已悄然领跑。今年1到6月,得力于智能制造优势,平原县史丹利化肥有限公司生产复合肥33.2万吨,同比增长12.2%。销量达到31.33万吨。

值得关注的是,在2020年创下日发货9053吨历史峰值后,企业通过智能调度系统实现产能精准释放——2025年2月20日旺季单日发货量达6013吨,较历史峰值下降33.6%,但上半年总产量反增12.2%,凸显数据驱动制造的增效本质。“近年来,我们公司相继被认定为山东省数字化车间、山东省智能工厂、山东省智能制造标杆企业,2025年再次通过‘山东省先进级智能工厂’的认定,标志着史丹利平原公司在‘自动化、信息化、智能化’方面实现了数据要素的深度融合。”平原县史丹利化肥有限公司总经理于恒胜表示。

“史丹利的智能实践正在形成可复制的‘平原模式’。该企业自主研发的‘化肥行业MES系统’已申报17项专利,今年计划向周边配套企业开放数据接口,初步形成了从原料供给到物流服务的智能产业链条。咱德州平原的这家老牌企业,正用“数字神经”重新定义“中国制造”的力量。”平原经济开发区党工委委员、管委会副主任艾明春说。